En una era donde la innovación tecnológica redefine las fronteras de la industria, Boston Dynamics revela una nueva faceta de su emblemático robot humanoide, Atlas. Lejos de las demostraciones acrobáticas que maravillaron al público, un video técnico de cuarenta minutos muestra cómo Atlas se impone ahora como un operador industrial capaz de dominar un entorno fabril complejo con una precisión y adaptabilidad inéditas. El desempeño de Atlas ya no se limita a la simple ejecución de tareas programadas, sino que se basa en una inteligencia robusta capaz de aprender, adaptarse y reaccionar en tiempo real a los imprevistos de la producción.

Este giro importante plantea muchas preguntas en torno a la automatización en las industrias modernas. Mientras que los brazos robóticos clásicos y otras plataformas automatizadas ya gestionan gran parte de las operaciones, la introducción de un robot humanoide tan flexible representa una revolución para unos, y una fuente de interrogantes para otros. Boston Dynamics responde directamente a estas dudas reafirmando que la clave radica en la versatilidad y no solo en la especialización, acelerando así los procesos industriales que antes se veían frenados por la rigidez de los sistemas tradicionales.

- 1 Atlas, un robot industrial al servicio de la flexibilidad en la fábrica

- 2 Las técnicas de aprendizaje de Atlas para dominar el entorno industrial

- 3 Una arquitectura de software pensada para un control óptimo en el entorno industrial

- 4 Impacto económico e industrial de Atlas en las fábricas modernas

- 5 Los retos técnicos y humanos relacionados con la integración de Atlas en la fábrica

- 6 Atlas y la revolución de la automatización inteligente en 2025

- 7 Perspectivas futuras para Atlas y la robótica industrial

Atlas, un robot industrial al servicio de la flexibilidad en la fábrica

Desde hace años, la integración de robots humanoides en las fábricas es objeto de debates técnicos y económicos. Los brazos robóticos y las plataformas móviles dominan el panorama industrial, pues su eficacia, robustez y costo controlado responden a la mayoría de las necesidades. Sin embargo, en fábricas donde la flexibilidad es primordial, especialmente en la fabricación automotriz, estos sistemas muestran sus límites.

Boston Dynamics subraya que la verdadera problemática no reside en la complejidad técnica, sino más bien en el costo y los plazos de adaptación. Las líneas de producción altamente flexibilizadas exigen una reconfiguración frecuente que se traduce actualmente en inversiones colosales en ingeniería y tiempo. Por ejemplo, el ensamblaje de vehículos con miles de variantes en una misma cadena requiere a menudo la creación de robots dedicados, con un ciclo de diseño que puede durar más de un año y costar varios millones de dólares.

Es en este contexto donde la apuesta de Atlas cobra todo su sentido. En lugar de diseñar una máquina especializada por tarea, Boston Dynamics ofrece un robot capaz de cambiar rápidamente de misión mediante una reprogramación de software y una adaptación por aprendizaje. Esta estrategia infunde una flexibilidad nueva en las fábricas, reduciendo drásticamente los plazos de implementación de nuevas operaciones a solo unos días. Con este enfoque, Atlas responde a las crecientes necesidades de una industria que debe innovar a una velocidad nunca vista, manteniendo altos estándares de calidad y seguridad.

Las técnicas de aprendizaje de Atlas para dominar el entorno industrial

Para alcanzar este nivel de adaptabilidad, Boston Dynamics se apoya en una metodología de aprendizaje que combina varios enfoques complementarios. A diferencia de los robots tradicionales codificados línea por línea para cada movimiento, Atlas adquiere sus habilidades mediante un sistema de inteligencia artificial capaz de asimilar nuevas experiencias y generalizarlas.

El primer método se basa en la teleoperación asistida por realidad virtual. Un operador humano guía a Atlas en sus gestos, traduciendo en datos de entrenamiento acciones precisas y contextuales. Esta información sirve de base para que el robot reproduzca y mejore estos movimientos de forma autónoma, garantizando una precisión de ejecución adaptada a la variabilidad de las tareas industriales.

Un segundo método emplea la potencia de simulaciones virtuales masivas. Atlas es sometido a millones de escenarios simulados donde debe reaccionar a situaciones complejas o realizar gestos muy dinámicos y precisos, como el desplazamiento de capós de motores o el ajuste de piezas delicadas. Esta fase permite afinar su rendimiento a la vez que evita los riesgos asociados a pruebas físicas repetidas.

Finalmente, Boston Dynamics también prepara a Atlas para aprender por observación. Analizando amplias bases de videos que muestran a operadores humanos en situaciones reales, el robot desarrolla una intuición nueva, integrando sutiles matices de los gestos humanos para optimizar su propia precisión y eficacia. Esta forma de aprendizaje por observación abre perspectivas fascinantes para la versatilidad del robot en un contexto industrial en constante evolución.

Lista de métodos de aprendizaje de Atlas en la fábrica:

- Teleoperación en realidad virtual: guía humana para una adquisición precisa de gestos.

- Simulación numérica: entrenamiento virtual a gran escala para acelerar el aprendizaje y probar acciones complejas.

- Aprendizaje por observación: análisis de videos de operadores para desarrollar una comprensión fina de los gestos industriales.

Una arquitectura de software pensada para un control óptimo en el entorno industrial

Boston Dynamics se desvía del modelo clásico de inteligencia artificial total que controla todos los movimientos de Atlas. Esta técnica denominada «pixeles-a-motores», donde la IA aprende a reaccionar de forma directa a las percepciones visuales, resulta demasiado inestable para las exigencias industriales, donde la seguridad y la precisión son primordiales.

Por esta razón, Atlas cuenta con una arquitectura en capas distribuidas según funciones distintas. Una capa llamada decisional se enfoca en la comprensión de la escena y la planificación de las intenciones, como seleccionar dónde poner un pie o cómo orientar una mano. Luego, una capa de ejecución se encarga del control del equilibrio, la coordinación motriz fina y la gestión de las limitaciones mecánicas.

Esta diferenciación permite ganar en robustez, fiabilidad y rapidez de reacción. Esta organización modular recuerda el funcionamiento del control motor humano, donde las decisiones corticales se traducen inmediatamente en ajustes mediante la mecánica corporal. En la práctica, esta arquitectura asegura movimientos fluidos y precisos para Atlas, incluso en contextos fabriles muy dinámicos.

| Función | Rol | Ventaja |

|---|---|---|

| Capa decisional | Análisis de la escena y planificación de movimientos | Flexibilidad intelectual y gestión abstracta de las tareas |

| Capa de ejecución | Control motor, equilibrio y limitaciones mecánicas | Precisión, estabilidad y rapidez |

| Interfaz humano-máquina | Comunicación con operadores y teleoperación | Adaptabilidad y aprendizaje continuo |

Impacto económico e industrial de Atlas en las fábricas modernas

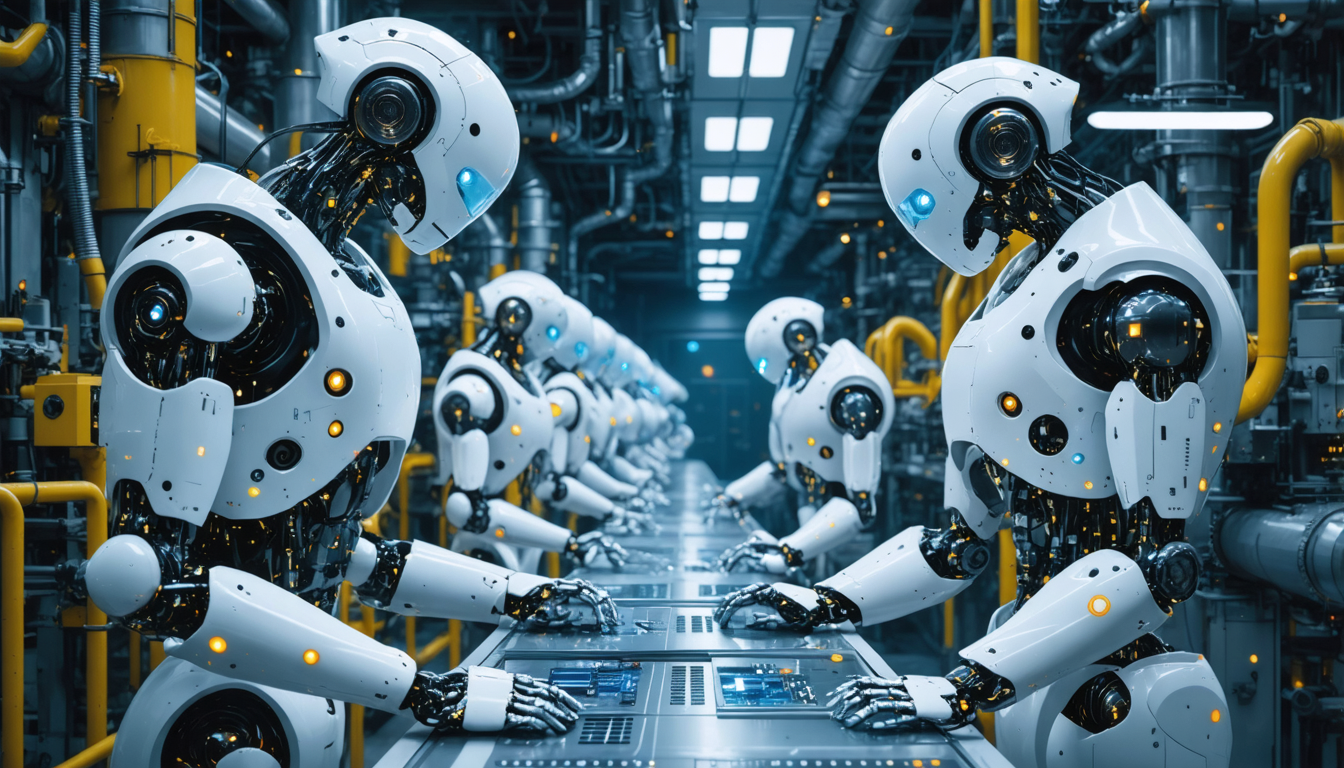

La introducción de robots humanoides como Atlas en las líneas de fabricación marca una evolución importante en el panorama industrial. La principal ganancia proviene de una automatización flexible, en contraste con los sistemas a menudo rígidos y especializados de los que dependen las industrias desde hace décadas. Con Atlas, las empresas pueden prever ciclos de producción más cortos, capaces de adaptarse rápidamente a las demandas cambiantes del mercado.

Tomemos como ejemplo una fábrica de ensamblaje automotriz que debe producir varios modelos con miles de variantes. La integración de Atlas permitiría reducir de manera significativa los tiempos de reconfiguración de las máquinas, evitando rupturas costosas en la cadena de producción. Además, la flexibilidad del robot reduce las necesidades de inversión en equipamientos específicos, especialmente para tareas puntuales o estacionales.

La asociación estratégica entre Boston Dynamics y Hyundai Motor ilustra perfectamente esta dinámica. Juntos, replantean los procesos industriales para incluir robots humanoides como elementos fundamentales de la cadena de producción. Esta colaboración abre el camino a una automatización inteligente, más reactiva y capaz de integrar tareas humanas delicadas o variables.

Los retos técnicos y humanos relacionados con la integración de Atlas en la fábrica

A pesar de los avances espectaculares, varios retos persisten en el despliegue masivo de Atlas en el entorno industrial. Primero, la complejidad técnica sigue siendo elevada. El robot debe no solo gestionar un equilibrio dinámico, sino también interactuar con objetos variados, a menudo en espacios reducidos y en presencia de humanos. Este contexto exige una fiabilidad excepcional para evitar cualquier accidente o incidente.

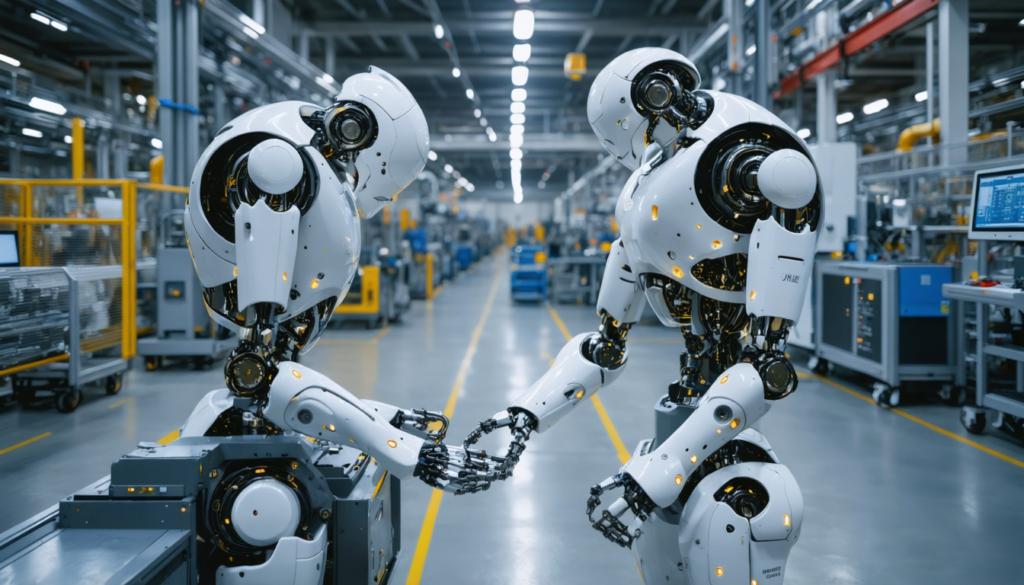

Luego, la integración de un robot humanoide modifica profundamente los entornos de trabajo. Los empleados deben aprender a colaborar con estas máquinas, lo que supone cambios en la cultura empresarial, la formación y el diseño de los puestos. La confianza en la tecnología es un parámetro clave. Boston Dynamics trabaja en desarrollar interfaces intuitivas para facilitar esta convivencia entre el humano y la máquina.

Por otra parte, los costos asociados a la adquisición y mantenimiento siguen siendo elevados, aunque amortizables gracias a la versatilidad de Atlas. Por lo tanto, las empresas deben encontrar el equilibrio justo entre la inversión inicial y el retorno de inversión a largo plazo, teniendo en cuenta también las ganancias potenciales en términos de calidad, seguridad y flexibilidad.

Atlas y la revolución de la automatización inteligente en 2025

En 2025, la industria se encuentra en la encrucijada entre los métodos tradicionales de automatización y la emergencia de soluciones inteligentes ultra-adaptativas. Atlas encarna esta revolución superando las limitaciones habituales de los robots industriales. Dotado de una inteligencia capaz de aprendizaje continuo, puede reprogramarse rápidamente para asumir nuevas funciones sin requerir una revisión completa del equipamiento.

Esta capacidad abre perspectivas inéditas para la gestión de fábricas multiproducto, donde la demanda cambiante requiere una reconfiguración rápida de las tareas robotizadas. A diferencia del modelo rígido que aún domina en gran medida los sitios de producción, Atlas permite una verdadera fusión entre la potencia de las máquinas y la flexibilidad humana. Este modelo híbrido podría convertirse en la norma en los próximos años, transformando así la forma en que concebimos la producción industrial.

Perspectivas futuras para Atlas y la robótica industrial

Los avances realizados con Atlas muestran que el futuro de la robótica industrial estará necesariamente marcado por máquinas humanoides capaces de adaptación rápida y aprendizaje evolutivo. Su contribución no se limita a aumentar el ritmo de producción, sino también a ofrecer una calidad y precisión superiores, mejorando además la seguridad laboral.

Ante las crecientes exigencias de las industrias, es probable que asistamos a una integración progresiva de Atlas en sectores variados, que van desde la automoción hasta la electrónica, pasando por el montaje de máquinas complejas. Las fábricas del futuro serán así entornos híbridos donde humanos y robots coexistirán y colaborarán estrechamente, cada uno aprovechando las fortalezas del otro.

Finalmente, el aprendizaje por observación y la simulación podrían abrir el camino a robots capaces de perfeccionarse de manera casi autónoma, reduciendo aún más las necesidades de asistencia humana. La innovación tecnológica impulsada por Boston Dynamics ya ofrece un adelanto de esta transformación profunda, cuyas repercusiones están llamadas a revolucionar el sector industrial en los próximos años.