In un’era in cui l’innovazione tecnologica ridefinisce i confini dell’industria, Boston Dynamics svela un nuovo volto del suo robot umanoide emblematico, Atlas. Lontano dalle dimostrazioni acrobatiche che hanno stupito il pubblico, un video tecnico di quarantacinque minuti mostra come Atlas si imponga ormai come un operatore industriale capace di dominare un ambiente di fabbrica complesso con una precisione e un’adattabilità senza precedenti. La performance di Atlas non si limita più alla semplice esecuzione di compiti programmati, ma si basa su un’intelligenza robusta in grado di apprendere, adattarsi e reagire in tempo reale agli imprevisti della produzione.

Questo importante cambiamento solleva numerose domande sull’automazione nelle industrie moderne. Mentre i bracci robotici classici e altre piattaforme automatizzate gestiscono già una larga parte delle operazioni, l’introduzione di un robot umanoide così flessibile rappresenta una rivoluzione per alcuni, una fonte di interrogativi per altri. Boston Dynamics affronta direttamente questi dubbi riaffermando che la chiave risiede nella versatilità e non nella sola specializzazione, accelerando così i processi industriali che in precedenza erano frenati dalla rigidità dei sistemi tradizionali.

- 1 Atlas, un robot industriale al servizio della flessibilità in fabbrica

- 2 Le tecniche di apprendimento di Atlas per dominare l’ambiente industriale

- 3 Un’architettura software studiata per un controllo ottimale in ambiente industriale

- 4 Impatto economico e industriale di Atlas nelle fabbriche moderne

- 5 Le sfide tecniche e umane legate all’integrazione di Atlas in fabbrica

- 6 Atlas e la rivoluzione dell’automazione intelligente nel 2025

- 7 Prospettive future per Atlas e la robotica industriale

Atlas, un robot industriale al servizio della flessibilità in fabbrica

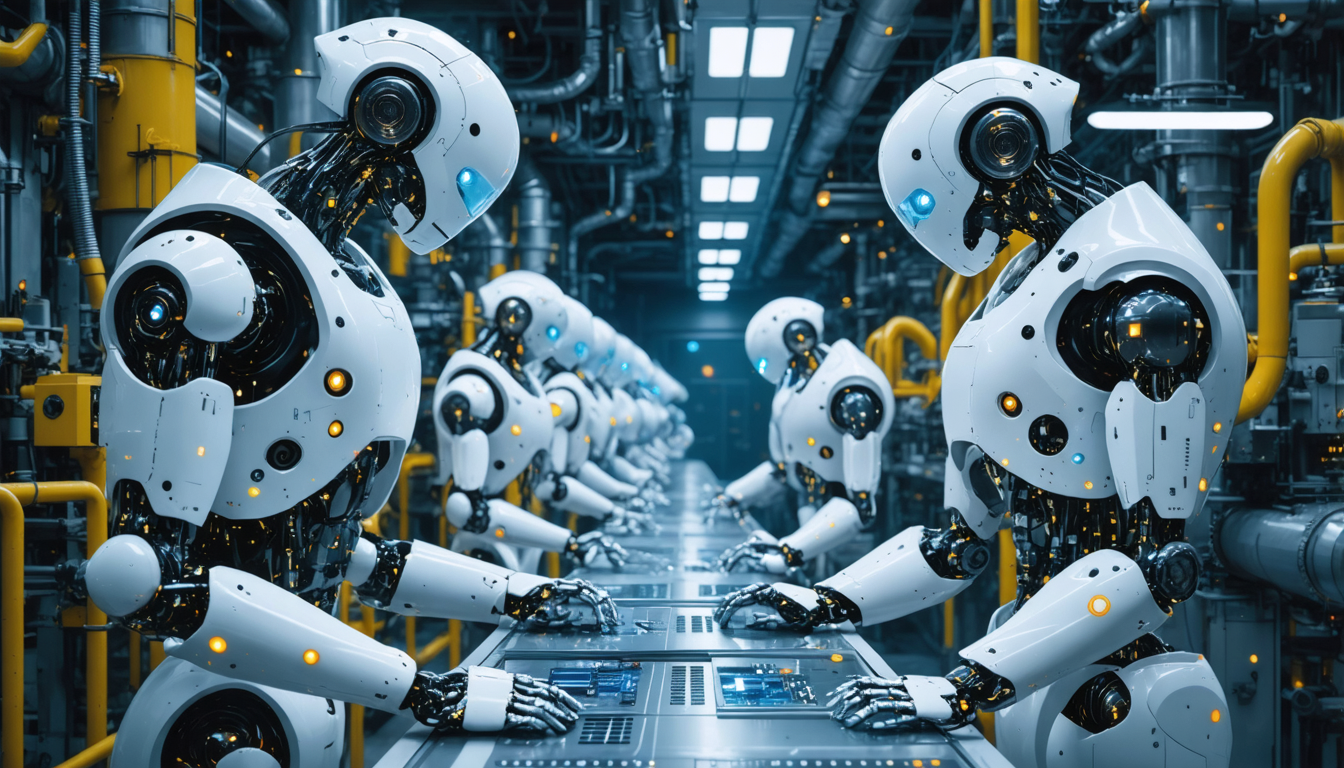

Da anni l’integrazione di robot umanoidi nelle fabbriche è oggetto di dibattiti tecnici ed economici. I bracci robotici e le piattaforme mobili dominano il panorama industriale, poiché la loro efficacia, robustezza e costo contenuto rispondono alla maggior parte delle necessità. Tuttavia, nelle fabbriche dove la flessibilità è fondamentale, in particolare nella produzione automobilistica, questi sistemi mostrano i loro limiti.

Boston Dynamics sottolinea che la vera problematica non risiede nella complessità tecnica, bensì nel costo e nei tempi di adattamento. Le linee di produzione altamente flessibili richiedono una riconfigurazione frequente che si traduce attualmente in investimenti colossali in ingegneria e tempo. Ad esempio, l’assemblaggio di veicoli con migliaia di varianti sulla stessa catena richiede spesso la creazione di robot dedicati, con un ciclo di progettazione che può durare più di un anno e costare diversi milioni di dollari.

È in questo contesto che la scommessa di Atlas assume tutto il suo senso. Piuttosto che progettare una macchina specializzata per ogni compito, Boston Dynamics propone un robot capace di cambiare rapidamente missione tramite una riprogrammazione software e un adattamento tramite apprendimento. Questa strategia infonde una nuova flessibilità nelle fabbriche, riducendo drasticamente i tempi di implementazione di nuove operazioni a pochi giorni. Con questo approccio, Atlas risponde alle crescenti esigenze di un’industria che deve innovare a una velocità mai vista, mantenendo al contempo elevati standard di qualità e sicurezza.

Le tecniche di apprendimento di Atlas per dominare l’ambiente industriale

Per raggiungere questo livello di adattabilità, Boston Dynamics si basa su una metodologia di apprendimento che combina più approcci complementari. A differenza dei robot tradizionali programmati riga per riga per ogni movimento, Atlas acquisisce le sue competenze attraverso un sistema di intelligenza artificiale capace di assimilare nuove esperienze e generalizzarle.

Il primo metodo si basa sulla teleoperazione assistita dalla realtà virtuale. Un operatore umano guida Atlas nei suoi gesti, traducendo in dati di addestramento azioni precise e contestuali. Queste informazioni servono come base affinché il robot riproduca e migliori questi movimenti in modo autonomo, garantendo una precisione di esecuzione adatta alla variabilità dei compiti industriali.

Un secondo metodo sfrutta la potenza di simulazioni virtuali massive. Atlas è sottoposto a milioni di scenari simulati in cui deve reagire a situazioni complesse o eseguire gesti molto dinamici e precisi, come lo spostamento di cofani motore o l’aggiustamento di pezzi delicati. Questa fase permette di affinare le sue prestazioni evitando i rischi legati a prove fisiche ripetute.

Infine, Boston Dynamics prepara anche Atlas ad apprendere per osservazione. Analizzando vaste basi di video che mostrano operatori umani in situazioni reali, il robot sviluppa una nuova intuizione, integrando le sfumature sottili dei gesti umani per ottimizzare la propria precisione ed efficienza. Questa forma di apprendimento per osservazione apre prospettive affascinanti per la versatilità del robot in un contesto industriale in continua evoluzione.

Elenco dei metodi di apprendimento di Atlas in fabbrica:

- Teleoperazione in realtà virtuale: guida umana per un’acquisizione precisa dei movimenti.

- Simulazione numerica: addestramento virtuale su larga scala per accelerare l’apprendimento e testare azioni complesse.

- Apprendimento per osservazione: analisi di video di operatori per sviluppare una comprensione fine dei gesti industriali.

Un’architettura software studiata per un controllo ottimale in ambiente industriale

Boston Dynamics si discosta dal modello classico di intelligenza artificiale totale che controlla tutti i movimenti di Atlas. Questa tecnica detta “pixels-to-motors”, in cui l’IA impara a reagire in modo grezzo alle percezioni visive, risulta troppo instabile per le esigenze industriali, dove sicurezza e precisione sono fondamentali.

Per questo motivo, Atlas beneficia di un’architettura a strati distribuiti secondo funzioni distinte. Uno strato detto decisionale si concentra sulla comprensione della scena e sulla pianificazione delle intenzioni, come decidere dove posare un piede o come orientare una mano. In seguito, uno strato di esecuzione gestisce il controllo dell’equilibrio, la coordinazione motoria fine e la gestione delle restrizioni meccaniche.

Questa distinzione consente di guadagnare in robustezza, affidabilità e rapidità di reazione. Questa organizzazione modulare ricorda il funzionamento del controllo motorio umano, in cui le decisioni corticali vengono immediatamente tradotte in aggiustamenti dalla meccanica corporea. In pratica, questa architettura assicura movimenti fluidi e precisi per Atlas, anche in contesti di fabbrica molto dinamici.

| Funzione | Ruolo | Vantaggio |

|---|---|---|

| Strato decisionale | Analisi della scena e pianificazione dei movimenti | Flessibilità intellettuale e gestione astratta dei compiti |

| Strato di esecuzione | Controllo motorio, equilibrio e vincoli meccanici | Precisione, stabilità e rapidità |

| Interfaccia uomo-macchina | Comunicazione con gli operatori e teleoperazione | Adattabilità e apprendimento continuo |

Impatto economico e industriale di Atlas nelle fabbriche moderne

L’introduzione di robot umanoidi come Atlas nelle linee di produzione segna un’evoluzione importante nel panorama industriale. Il principale vantaggio deriva da un’automazione flessibile, in contrasto con i sistemi spesso rigidi e specializzati su cui si basano le industrie da decenni. Con Atlas, le aziende possono prevedere cicli di produzione più brevi, capaci di adattarsi rapidamente alle richieste mutevoli del mercato.

Prendiamo ad esempio una fabbrica di assemblaggio automobilistico che deve produrre diversi modelli con migliaia di varianti. L’integrazione di Atlas permetterebbe di ridurre significativamente i tempi di riconfigurazione delle macchine, evitando interruzioni costose nella catena di produzione. Inoltre, la flessibilità del robot riduce le necessità di investimenti in attrezzature specifiche, in particolare per compiti occasionali o stagionali.

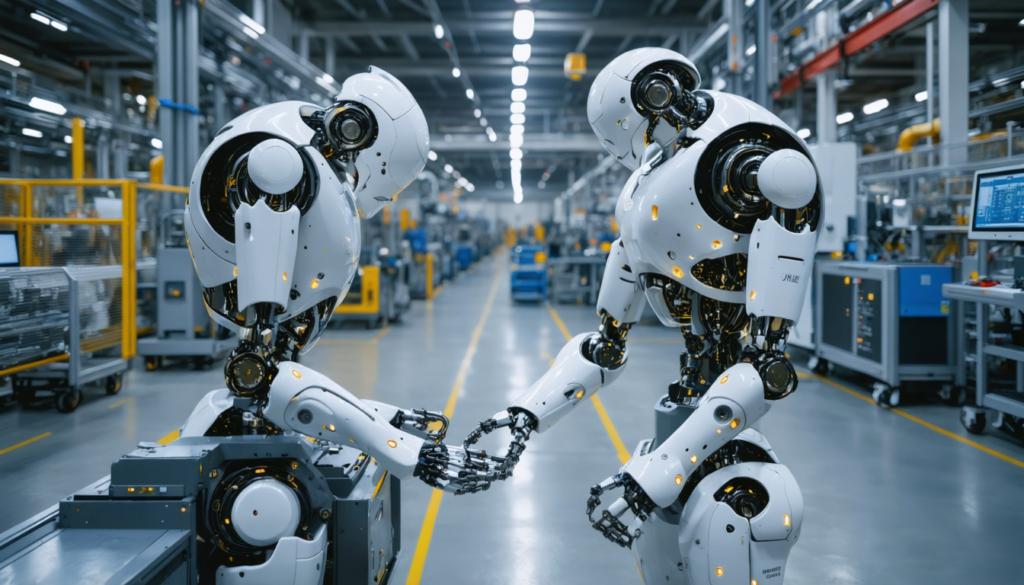

La partnership strategica tra Boston Dynamics e Hyundai Motor illustra perfettamente questa dinamica. Insieme stanno ripensando i processi industriali per includere i robot umanoidi come elementi fondamentali della catena di produzione. Questa collaborazione apre la strada a un’automazione intelligente, più reattiva e capace di integrare compiti umani delicati o variabili.

Le sfide tecniche e umane legate all’integrazione di Atlas in fabbrica

Nonostante i progressi spettacolari, persistono diverse sfide nel dispiegamento su larga scala di Atlas in ambiente industriale. In primo luogo, la complessità tecnica rimane elevata. Il robot deve non solo gestire un equilibrio dinamico, ma anche interagire con oggetti vari e spesso in spazi ristretti e in presenza di esseri umani. Questo contesto richiede un’affidabilità eccezionale per evitare qualsiasi incidente o problema.

Inoltre, l’integrazione di un robot umanoide modifica profondamente gli ambienti di lavoro. I dipendenti devono imparare a collaborare con queste macchine, il che implica cambiamenti nella cultura aziendale, nella formazione e nella progettazione delle postazioni. La fiducia nella tecnologia è un parametro chiave. Boston Dynamics lavora dunque per sviluppare interfacce intuitive per facilitare questa convivenza tra uomo e macchina.

Per di più, i costi legati all’acquisto e alla manutenzione restano elevati, anche se ammortizzabili grazie alla versatilità di Atlas. Si tratta perciò per le aziende di trovare il giusto equilibrio tra investimento iniziale e ritorno sull’investimento a lungo termine, tenendo conto anche dei potenziali guadagni in termini di qualità, sicurezza e flessibilità.

Atlas e la rivoluzione dell’automazione intelligente nel 2025

Nel 2025, l’industria si trova a un bivio tra metodi di automazione tradizionali e l’emergere di soluzioni intelligenti ultra-adattative. Atlas incarna questa rivoluzione superando i limiti abituali dei robot industriali. Dotato di un’intelligenza capace di apprendimento continuo, può essere rapidamente riprogrammato per assumere nuove funzioni senza necessitare di una ristrutturazione completa dell’attrezzatura.

Questa capacità apre prospettive inedite per la gestione delle fabbriche multiprodotto, dove la domanda variabile richiede una rapida riconfigurazione dei compiti robotizzati. Contrariamente al modello rigido che domina ancora ampiamente i siti produttivi, Atlas permette una vera fusione tra la potenza delle macchine e la flessibilità umana. Questo modello ibrido potrebbe diventare la norma negli anni a venire, trasformando così il modo in cui concepiamo la produzione industriale.

Prospettive future per Atlas e la robotica industriale

I progressi realizzati con Atlas dimostrano che il futuro della robotica industriale sarà necessariamente segnato da macchine umanoidi capaci di rapida adattabilità e apprendimento evolutivo. Il loro contributo non si limita ad aumentare il ritmo produttivo, ma anche a offrire qualità e precisione aumentate, migliorando al tempo stesso la sicurezza sul lavoro.

Di fronte alle crescenti esigenze delle industrie, è probabile che assisteremo a un’integrazione progressiva di Atlas in settori diversi, dall’automotive all’elettronica, passando per il montaggio di macchine complesse. Le fabbriche del futuro saranno così ambienti ibridi in cui uomini e robot coesisteranno e collaboreranno strettamente, ciascuno traendo vantaggio dai punti di forza dell’altro.

Infine, l’apprendimento per osservazione e la simulazione potrebbero aprire la strada a robot in grado di perfezionarsi quasi autonomamente, riducendo ulteriormente i bisogni di assistenza umana. L’innovazione tecnologica portata da Boston Dynamics offre già un’anteprima di questa trasformazione profonda, le cui conseguenze sono destinate a rivoluzionare il settore industriale negli anni a venire.